發布時間:2025-10-07 瀏覽量:920

開料是FPC打樣的“開篇工序”,看似只是按設計尺寸切割基材,實則是保障FPC信號性能的“[敏感詞]道關卡”。FPC的信號傳輸依賴基材穩定的介電常數,而開料環節對基材介電特性的把控,直接決定后續打樣測試是否能真實反映設計效果——尤其對高頻高速FPC,開料若沒做好介電控制,后續工序再精準也會“偏離靶心”。

一、開料精度:切割細節會“間接改變介電環境”

開料的切割精度(尺寸、邊緣狀態)不只是影響FPC的外形,更會通過物理變化間接破壞基材的介電穩定性,進而影響信號:

尺寸偏差→應力導致介電波動:若切割尺寸與設計偏差過大,后續疊層、壓合時基材會產生額外應力。比如某高頻FPC設計要求基材寬度精準,一旦開料偏寬,基材邊緣會被強行擠壓,局部介電常數會出現偏移,導致信號阻抗不匹配,原本設計好的信號傳輸性能會失效;

邊緣毛糙→雜質改變介電特性:切割后基材邊緣若有毛刺、裂紋,后續工序中容易附著粉塵、藥水殘留。這些雜質會像“異物”一樣,改變基材局部的介電環境,信號傳輸到這里時會出現異常衰減,讓工程師誤以為是線路設計問題,實則是開料邊緣處理不到位。

對打樣而言,切割精度的核心不是“尺寸好看”,而是“不破壞介電穩定性”。

二、基材源頭“守住基材介電穩定性”

FPC打樣的基材(如聚酰亞胺),其介電常數是設計時的核心參數,開料的首要任務就是確保投入生產的基材“介電無偏差”,避免從源頭引入問題:

批次一致是基礎:同一打樣訂單必須用同一批次基材。哪怕是同型號基材,不同批次的介電常數也可能有微小差異,若混雜使用,同批打樣的FPC會出現信號傳輸性能不一致的情況,比如部分樣品信號延遲正常、部分超標,導致測試數據不可信;

狀態檢查不可少:開料前要確認基材存儲狀態——潮濕會讓基材介電常數升高,高溫會導致介電特性老化。比如高頻FPC打樣,若用了吸潮的基材,信號會因介電升高而延遲超標,此時必須先干燥基材,再進行切割,否則打樣結果會完全偏離設計預期。

三、還要防連鎖:開料問題會“拖累后續工序介電控管”

開料是FPC打樣的[敏感詞]道工序,其質量會直接影響后續工序的介電控制,形成“連鎖反應”:

若切割時刀具磨損,基材邊緣會出現“波浪邊”,壓合工序中膠層會分布不均,膠層厚的地方會讓局部介電常數升高;

若開料時基材產生微小褶皺,蝕刻工序中線路尺寸會出現偏差,而阻抗設計與基材介電常數、線路尺寸都相關,線路偏差會進一步導致阻抗異常,終信號性能不達標。

這些問題在打樣中尤為致命——打樣本是驗證設計的,開料引入的介電波動會“掩蓋真實設計問題”,比如把開料導致的信號異常,誤判為線路設計缺陷,進而做無用的設計修改,浪費時間和成本。

四、后定規范:3個操作要點“保障開料介電合格”

要做好開料環節的介電控制,關鍵是落地3個具體操作,讓流程有標準、無漏洞:

基材預處理:每批次基材抽3-5片測介電常數,確認符合設計要求后再開料;

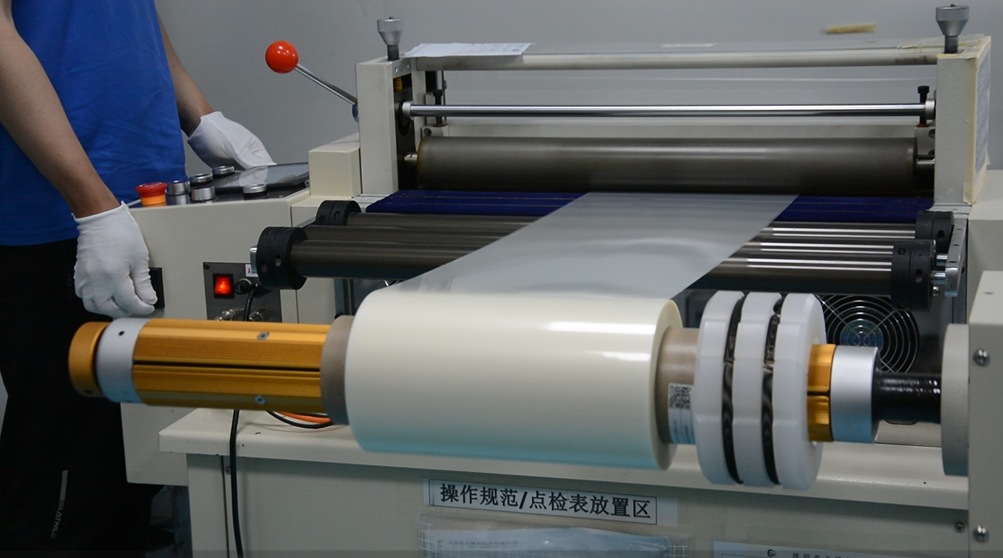

設備與刀具:用高精度數控開料機,搭配鋒利度一致的刀具,減少切割時的應力和邊緣損傷;

環境控制:開料車間保持恒溫恒濕,避免基材吸濕;切割后立即清潔邊緣,防止雜質附著。

這些操作看似簡單,卻是維持基材介電穩定的“關鍵細節”,少一步都可能導致打樣失敗。

FPC打樣的開料工序,本質是“介電特性的守護工序”。它通過篩選合格基材、控制切割精度、避免連鎖問題,為后續工序奠定穩定的介電基礎。對打樣而言,開料環節對介電常數的把控,直接決定了終測試結果的真實性——只有開料做好了,打樣才能真正驗證設計是否可行,這也是高質量FPC打樣的核心前提。